36Kr Japanで提供している記事以外に、スタートアップ企業や中国ビジネスのトレンドに関するニュース、レポート記事、企業データベースなど、有料コンテンツサービス「CONNECTO(コネクト)」を会員限定にお届けします。無料会員向けに公開している内容もあるので、ぜひご登録ください。

原文はこちら

セミナー情報や最新業界レポートを無料でお届け

メールマガジンに登録

靴業界のデジタル設計の技術は自動車、飛行機、ロケットに比肩するにもかかわらず、インターネットを活用した創業が難しいのはなぜだろうか?

2019年はアパレル・繊維分野でテクノロジーやインターネットを活用する企業が大きく注目される年となった。1億元(約15億円)を超える案件を含む投資が相次いだが、人気を博する衣料品や繊維関連に比べ、靴の分野の創業は寂しい状況だった。

実は靴市場も他に劣らず大きなパイなのだ。世界で4000億ドル(約43兆円)の市場規模を持ち、着実に成長しつつあるからだ。中国はまた世界最大の靴の生産国かつ消費国でもある。2018年に世界全体で生産された237億足の靴のうち、135億2300万足が中国で生産されたもので、2位のインドの5倍以上だった。また消費数も39億8500万足に上った。

靴業界の人気がない最大の理由は、設計と生産が複雑なため、デジタル化への敷居がとてつもなく高いことにある。衣料品の設計とは違い、靴の3Dモデリングには複雑な曲線が用いられ、自動車、飛行機、ロケットの設計と同レベルなのだ。また衣料品の生産は平均50工程で済むのに対し、靴には120もの工程が必要となる。

靴の設計と生産のコストパフォーマンスを上げるにはオンラインコラボレーションが重要な鍵となる。靴は生産コストが高いだけでなく、タクトタイムが長いからだ。1種類の靴の設計開始から生産決定に至るまでのコストは1万元(約15万円)で、設計から販売までの期間は8~12カ月かかる。一方の衣料品は3~6カ月で済む。

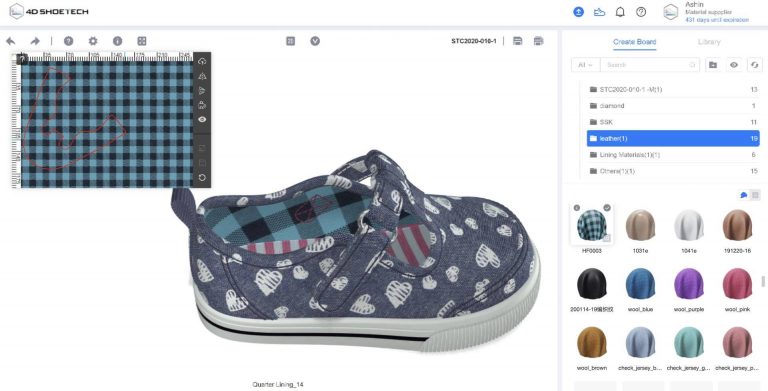

「時諦智能科技(4D-Shoetech)」は3Dモデリングやレンダリングなどの中核技術を持つ企業で、靴の設計サービスを提供している。靴ブランドや貿易業者、材料業者にSaaSによるオンライン設計ツールと高再現度のレンダリングプラットフォームを供し、各地に散らばる複数の関係者が24時間絶えずコラボレーションできるようなサービスを行っている。

時諦智能は100を超える靴・履物企業にサービス提供を行っている。プラットフォームの基本機能であるコラボレーション設計機能とデジタルアセット(素材データベース)は無料で開放されているが、企業が他の機能を使用したい場合には有料となる。

時諦智能のオンライン設計プラットフォームとバーチャルサンプルの利点は次の4点にまとめられる。

(1)即時性

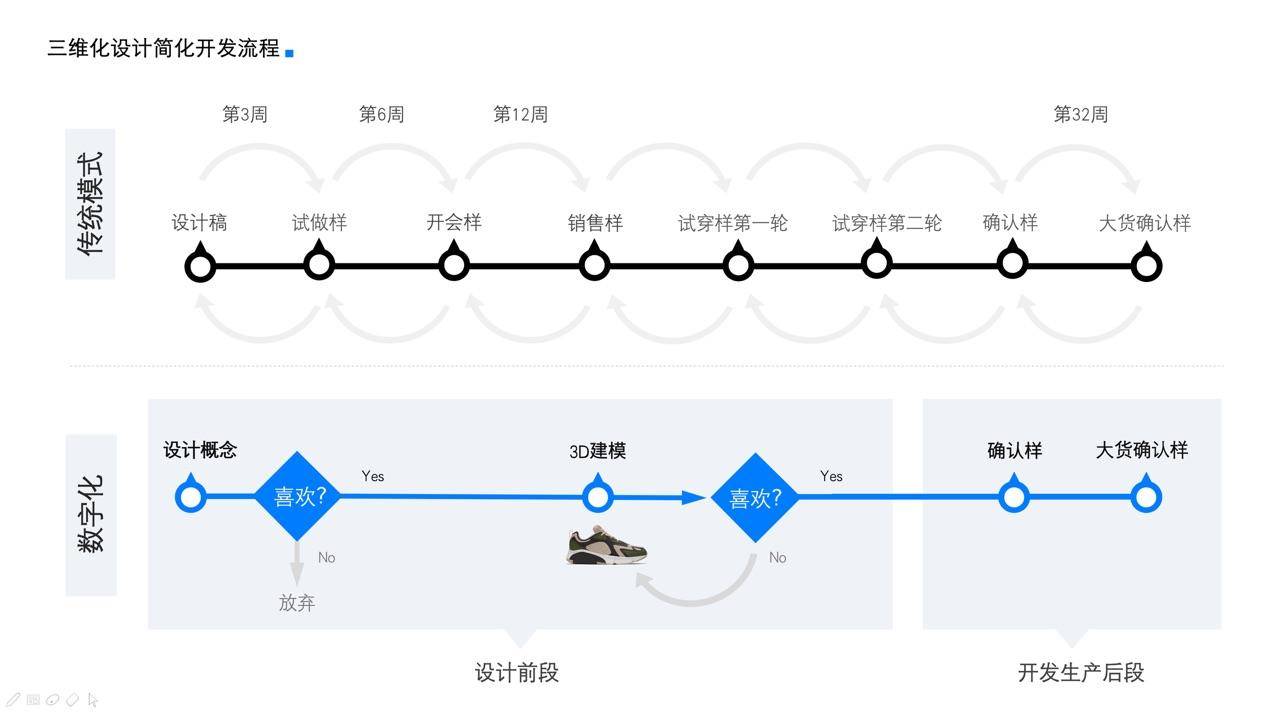

デザインと設計の開始から、サンプル試作、複数の段階を経て量産サンプルに至るまでのプロセスは32週間ほどかかる。さらに設計案のうち、実際の生産に漕ぎつけるのはわずかに20~30%だ。

時諦智能の3Dデジタル設計プラットフォームを利用すると、プロセス全体は6週間に短縮される。また、プラットフォームのコラボレーション管理機能により、社内各部門と外部のサプライヤーや工場との間で、オンラインによる情報共有を行えるため、設計段階でさまざまな潜在的リスクが洗い出され、後に生じる可能性のある再加工や設計の修正という手間が省ける。

(2)商品力

即時性が高まれば、それだけ多くの時間を設計案の修正や調整にかけることができる。またプラットフォームではより多くの配色案が提供される。これまでのプロセスでは、コスト上の制約があったが、時諦智能のプラットフォームならば同じコストでもより多くの図案を閲覧でき、選択肢が広がる。また流行の傾向に基づき、AI(人工智能)がカラーデザインを立案できる。

(3)コストパフォーマンス

あるブランドは1年間に1000スタイルもの靴を設計し、そのカラーデザインは4000種にも上るが、全サンプルの製作費用には約1000万元(約1億5000万円)かかる。そのうち実際に生産に至るのは20%~30%。つまり700~800万元(約110億円~120億円)が無駄になるわけだ。これにはサンプル作成に関連した物流コストや人件費は含まれていない。

時諦智能は、4000種類の配色案から300~400のバーチャルサンプルを選んでもらい、サンプルの実物を作成する。最終的に生産に至るのは250種ほどで、採用率は60%~70%となる。さらに靴底のサンプルを従来の金型生産ではなく3Dプリントにしたため、さらに生産コストが節約できる。こうして全体コストは従来の約5分の1になった。

(4)エコとサステナビリティ

ファッション業界への「エコ」理念の浸透に伴い、国内外のラグジュアリーブランドや次世代ファッション業界でも「サステナビリティ」「エコ」「循環経済」などのコンセプトが提唱されるようになった。ラルフローレン、ルイ・ヴィトン、グッチなどの有名ブランドのサイトからもそれがうかがえる。無駄を抑えるバーチャルサンプルの出現は、正にこのトレンドと一致する。

バーチャルサンプルが真にコスト削減となり、顧客に受け入れられるためには、設計と質感の高度な再現性が求められる。時諦智能の優れた再現性は、下図のスポーツシューズと革靴の対比からも明らかだ(上が実物、下が3Dバーチャル設計図)。バーチャルサンプルの製作にはデザイナーがレンダリングの専門知識を学ぶ必要はない。ただプラットフォーム上で素材を選択するだけでこの画像が得られるのだ。

時諦智能の創業者兼CEOである林子森氏によれば、同社の強みは本来グラフィック専門の企業だった背景と、技術人員のほとんどが国内外のレンダリング企業の出身者であること、さらに有名大学の教授が技術面を担当していることなどにかかっている。

現在、時諦智能には約90人の従業員がおり、その80%が研究開発に従事している。同社は広州とロサンゼルスに研究開発・運営センターを置いている。また、20人以上の従業員がアディダスなど大手靴・アパレルメーカーの出身だ。

(翻訳・近藤)

36Kr Japanで提供している記事以外に、スタートアップ企業や中国ビジネスのトレンドに関するニュース、レポート記事、企業データベースなど、有料コンテンツサービス「CONNECTO(コネクト)」を会員限定にお届けします。無料会員向けに公開している内容もあるので、ぜひご登録ください。

原文はこちら

セミナー情報や最新業界レポートを無料でお届け

メールマガジンに登録

フォローする

フォローする フォローする

フォローする