36Kr Japanで提供している記事以外に、スタートアップ企業や中国ビジネスのトレンドに関するニュース、レポート記事、企業データベースなど、有料コンテンツサービス「CONNECTO(コネクト)」を会員限定にお届けします。無料会員向けに公開している内容もあるので、ぜひご登録ください。

原文はこちら

セミナー情報や最新業界レポートを無料でお届け

メールマガジンに登録

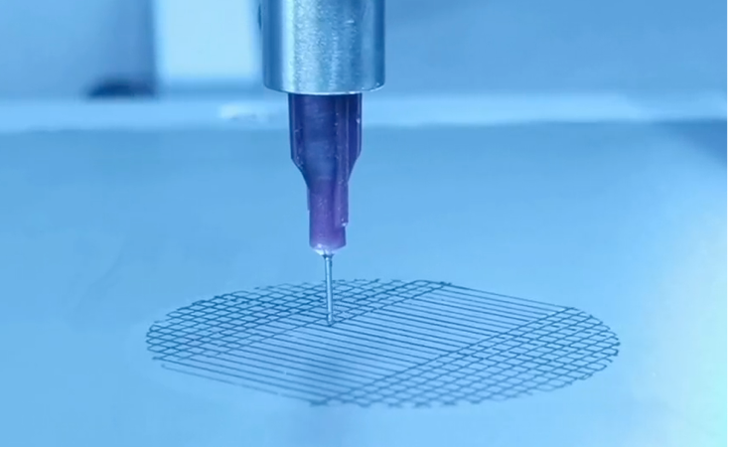

リチウムイオン電池など二次電池の活用シーンが広がったことで、電池市場は1兆元(約20兆円)規模へと成長してきた。しかし安全性や高エネルギー密度へのニーズが増すにつれて、従来の塗工技術や液体リチウムイオン電池システムを超える技術や材料が求められるようになってきた。そのなかで、これまでの常識を覆す次世代電池の製造プロセスと見なされているのが3Dプリント技術だ。

世界的にはすでに複数の企業が3Dプリント技術を使った駆動用電池の製造を手がけている。スイスのBlackstone Resourcesは2021年、3Dプリンターを使用した電池の量産に初めて成功し、自動車への搭載も開始したことを発表。米Sakuuは22年に入り、駆動用電池の量産に対応した産業用3Dプリンターを発売した。

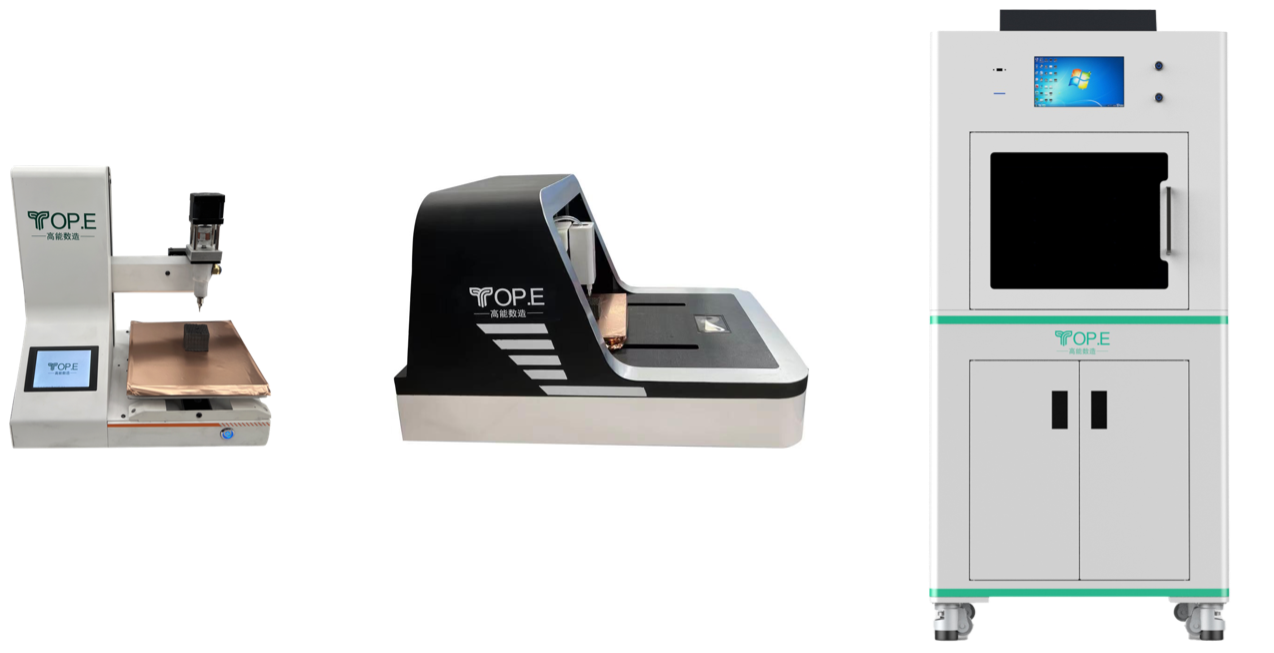

中国企業「高能数造(TOP.E)」も3Dプリンターを利用した電池の製造に注力する企業だ。2021年の設立から1年余りのうちに第一汽車集団(FAW)や愛馳汽車(AIWAYS)、中国科学院大連化学物理研究所などと提携し、すでに収益を上げている。先ごろ、エンジェルラウンドで科創航天基金から資金を調達した。

高能数造を創業した王世明CEOによると、現在の電極製造には塗工やプレス、裁断、巻回(けんかい)など5~6工程あり、エネルギー消費が大きく、広い敷地が必要だという。工場は初期投資がかさむうえ、全固体電池や特殊電池の生産には対応できない。さらに電池そのものの安全性やエネルギー密度、コストといった課題の解決も待たれている。

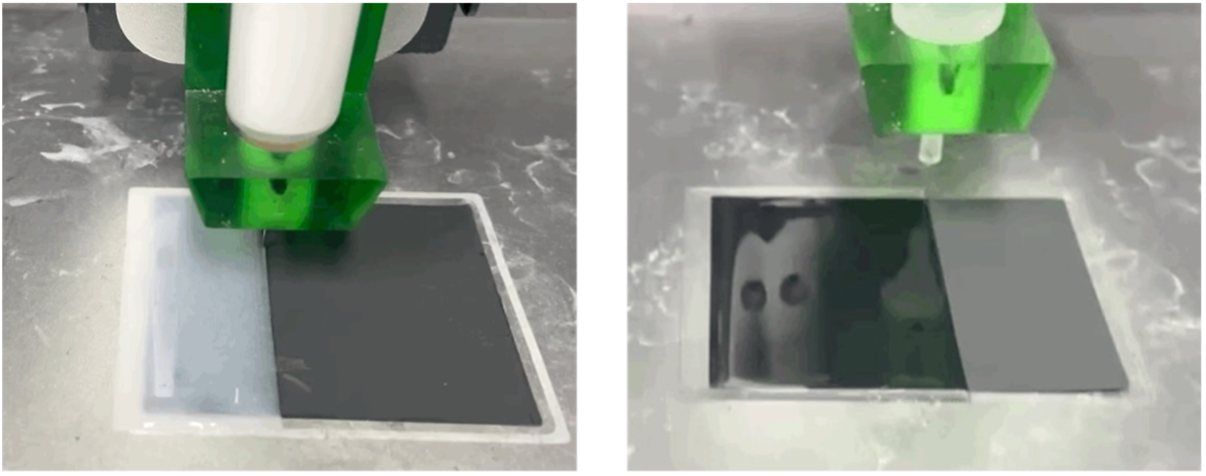

高能数造では、自社開発の3Dプリンターおよび電池材料の3Dプリント技術を利用して電池の正負極を直接プリントするという、従来の製造プロセスに代わる技術を開発している。

3Dプリント技術では、従来の塗工技術より2~3倍厚い3次元構造の電極を製造できる。さらに連続微細孔構造を持つ立体的な電極は放熱効率が高いため、自然発火のリスクが小さい。集電体、セパレーターや補助材の使用量やエネルギー消費量を減らせるため、製造コストを約30%削減できるうえ、補助材が減ったぶん電極活物質の量を増やせるので、エネルギー密度は向上する。生産ラインの設備投資も、同じ条件の従来プロセスに比べて40%削減できるという。

電池の3Dプリント技術は、性能や安全性、コスト面でのメリットに加え、高精度で設計の自由度が高く、超小型電池や特殊電池、オーダーメード電池などの製造にも対応できるという利点がある。また異なる材料を充填したプリントヘッドを切り替えることで、全固体電池の一体化製造も可能になる。

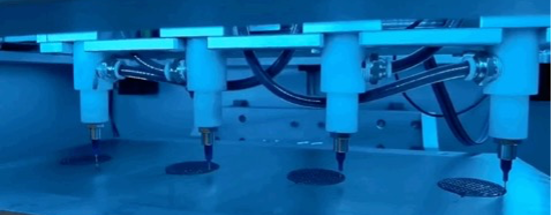

全固体電池は次世代電池の本命と見なされており、高能数造もこの分野に注目している。同社は複数の電極材料の3Dプリント技術を確立し、効率的なマルチヘッドの3Dプリンターを作り上げた。この3Dプリンターは市場のどんな電極材料にも対応できるだけでなく、全固体電池の革新的な設計と一体化製造を実現できる。

さらに今年11月には3Dプリント技術を活用した中国初の電池ブランド「拓撲高能」を発表、超小型電池、特殊形状の電池、オーダーメード電池、全固体電池の4シリーズを展開している。将来的にはグローバル展開する電池製造工場向けに、3Dプリント技術を中心に据えた電池製造のインテリジェント生産ラインの提供を考えているという。

(翻訳・畠中裕子)

36Kr Japanで提供している記事以外に、スタートアップ企業や中国ビジネスのトレンドに関するニュース、レポート記事、企業データベースなど、有料コンテンツサービス「CONNECTO(コネクト)」を会員限定にお届けします。無料会員向けに公開している内容もあるので、ぜひご登録ください。

原文はこちら

セミナー情報や最新業界レポートを無料でお届け

メールマガジンに登録

フォローする

フォローする フォローする

フォローする